Sauberkeit und Sicherheit in der Produktion

In der modernen Lebensmittelproduktion sind Sauberkeit und Zuverlässigkeit von höchster Bedeutung.

Doch was passiert, wenn diese Grundsätze durch vermeintlich kleine Mängel gefährdet werden? Ein oft unterschätztes Problem sind verunreinigte oder defekte Mehrzweckwannen, die durch unzureichende Reinigung und Prüfung wieder in den Produktionsprozess gelangen können. Die Reinigung der E1- und E2-Mehrzweckwannen erfolgt mittels industrieller Waschmaschinen.

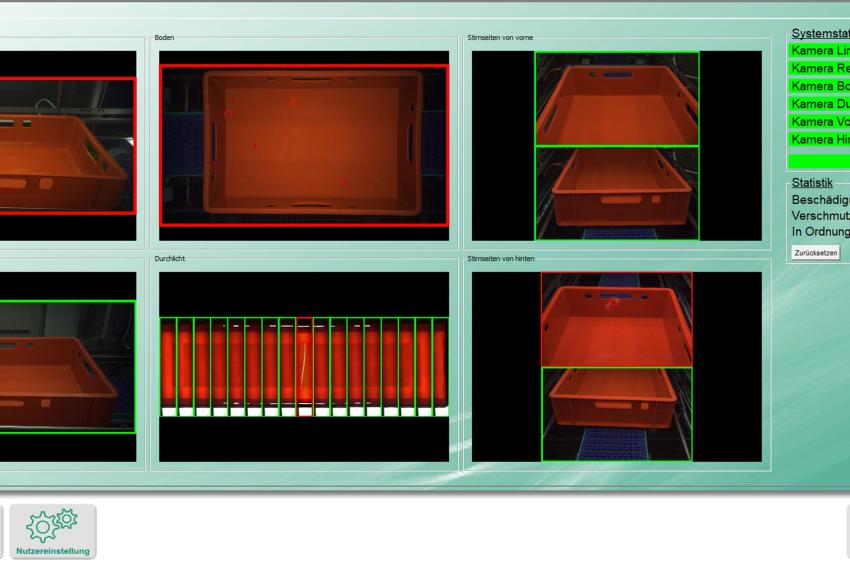

Leider zeigt die Praxis, dass dieses Reinigungsverfahren nicht immer alle Produkt- und Etikettenreste vollständig entfernt. Zudem werden defekte Wannen häufig nicht zuverlässig identifiziert und ausgeschleust. Ebenso problematisch sind Risse und Löcher im Wannenboden, die die Stabilität und Dichtigkeit beeinträchtigen. Das Unternehmen CLK mit Sitz in Altenberge hat mit Boxcheck ein System entwickelt, das die Herausforderungen gezielt bewältigt. Das System nutzt sechs Kameras, welche die Wannen aus verschieden Perspektiven aufnehmen und auswerten. Fünf der Kameras nutzen Auflicht, bei dem das Licht von oben auf die Wanne gerichtet wird, um Verschmutzungen im Wanneninneren sowie Etikettenrückstände an den äußeren Seitenwänden zu erkennen. Die sechste Kamera verwendet Durchlicht, bei dem eine Lichtquelle unter der Mehrzweckwanne positioniert ist und das Licht durch den Wannenboden hindurch scheint. Dadurch können kleinste Risse und Löcher am Wannenboden identifiziert werden, die mit bloßem Auge oder durch herkömmliche Inspektionsverfahren oft unentdeckt bleiben. Je nach Art und Ausmaß der Verunreinigung oder Beschädigung kann die Wanne anschließend einem erneuten Waschzyklus zugeführt oder aus dem Produktionsprozess entfernt werden.

Durch die präzise Kontrolle der Mehrzweckwannen reduziert Boxcheck zum einen das Risiko von Produktverunreinigungen durch Etiketten- und Produktrückstände und zum anderen die Wahrscheinlichkeit, dass unbemerkt beschädigte Wannen im Produktionsprozess verwendet werden. Ferner minimiert die Detektion ungeplante Stillstandszeiten und fördert einen reibungsloseren Produktionsablauf. Um die spezifischen Anforderungen und Bedingungen der Produktion zu erfüllen, sind die Prüfparameter flexibel einstellbar und das System mit robuster Hardware ausgestattet, die der Schutzklasse IP67 entspricht. Pro Stunde können bis zu 2.500 Wannen kontrolliert werden. Die Integration eines Datenbankanschlusses ermöglicht dabei eine lückenlose Evaluation auch bei hohen Prüfraten. Alle relevanten Informationen werden übersichtlichen in einer grafischen Benutzeroberfläche (GUI) dargestellt. Die durch das System gesammelten Daten können anschließend zur kontinuierlichen Verbesserung und Anpassung der Einstellungen der Waschanlage genutzt werden.