Verpackung und Kennzeichnung

Modified Atmosphere Packing von Lebensmitteln gelingt im ganzheitlichen Konzept zwischen Gas, Verpackung, Produkt und Maschine

Für MAP betreibt Linde das anwendungstechnische Zentrum in Hamburg für individuelle Lösungen mit dem Gase-Sortiment Biogon

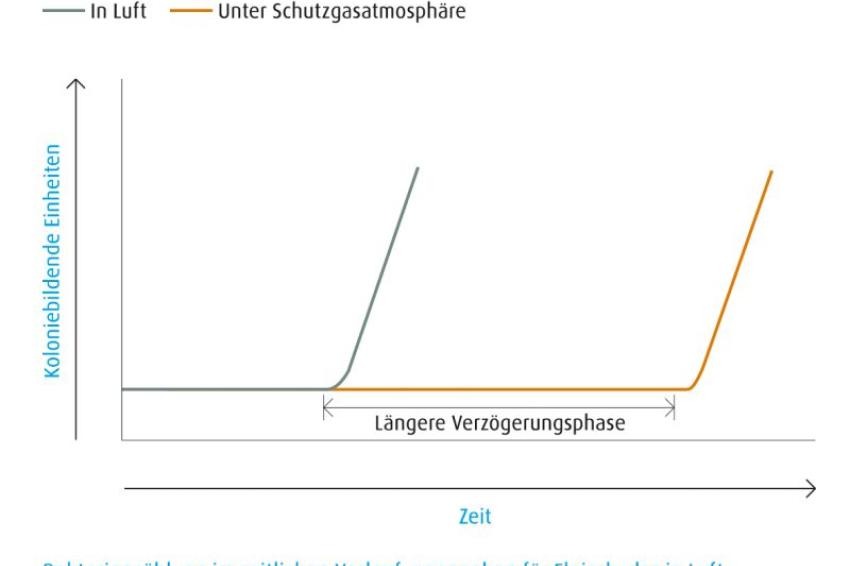

Die Verpackung von Lebensmitteln unter Schutzatmosphäre kann das Mindesthaltbarkeitsdatum nachweisbar um Tage oder sogar Wochen verlängern. Die Qualitätsparameter und die Wirkung des Verfahrens werden dabei durch zwei Aspekte entscheidend beeinflusst: die eingesetzten Lebensmittelgase und ihr Zusammenspiel mit Material und Maschine im Rahmen eines ganzheitlichen Verpackungskonzeptes. Eine besondere Rolle spielt dabei die kontinuierliche Qualitätskontrolle.

Die wichtigsten Rahmenbedingungen für Lebensmittel in der gewünschten Qualität und Frische bilden konsequente Hygiene und Kühlung im verarbeitenden Betrieb. Sind diese Voraussetzungen gegeben, lässt sich die Haltbarkeit durch eine Verpackung unter Schutzatmosphäre (Modified Atmosphere Packing, MAP) entscheidend verbessern (Abb. 1). Zur Umsetzung entsprechender Lösungen sind ganzheitliche Verpackungskonzepte gefragt. Fünf Bereiche greifen dabei – technisch wie organisatorisch – nahtlos ineinander:

Verpackungssysteme und Qualitätskontrolle Ist die ideale Schutzatmosphäre gefunden, geht es darum, dass sie im gewünschten Mischungsverhältnis in die Verpackung kommt und zuverlässig darin verbleibt. Unabhängig davon, ob eine kleine Kammermaschine oder ein großer Schalensiegler bzw. Tiefzieher zum Einsatz kommt: Verpackungsmaschine und -material müssen genau aufeinander sowie auf die Gase abgestimmt sein. Eine besondere Bedeutung kommt dabei der Verpackungsfolie zu: Sie dient als Wasserdampf-, UV- und Gasbarriere. Doch auch bei einer optimal ausgelegten Verpackungsanlage ist eine kontinuierliche Qualitätskontrolle unerlässlich. Das heißt vor allem: qualitätsmindernde Undichtigkeiten, z. B. durch eine fehlerhafte Siegelung, frühzeitig und absolut zuverlässig aufzuspüren. Grundsätzlich ist bei Dichtigkeitsprüfungen zwischen Stichprobentest und Inline-Prüfungen zu unterscheiden. Ein herkömmliches Stichprobenverfahren stellt das Wasserbad dar. Hierbei werden einzelne Verpackungen der Produktion entnommen und unter Wasser gedrückt. Aufsteigende Gasblasen zeigen Leckagen an. Die nassen Verpackungen sind Ausschuss. Die Durchführung von Stichproben zur Identifizierung von Undichtigkeiten ist allerdings ausgesprochen unpräzise. Wird hierbei eine Leckage entdeckt, werden oft ganze Chargen verworfen oder neu verpackt – ohne eine Kontrolle aller Verpackungen auf tatsächlich existierende Undichtigkeiten. Andererseits kann die Stichprobe intakt sein, während ungetestete Verpackungen die Produktion defekt verlassen. Neben höheren Produktionskosten kann diese Prüfmethode also zu Kundenbeschwerden oder gar Regressforderungen durch den Einzelhandel führen. Inline-Prüfungen, die in die Produktion integriert werden, gewährleisten dagegen eine hundertprozentige Überprüfung aller Verpackungen. Am Markt sind mehrere Lösungen zur Dichtigkeitsprüfung verfügbar, die sich jedoch je nach eingesetzter Technologie erheblich voneinander unterscheiden. So sind manche Verfahren nur für bestimmte Verpackungen geeignet. Sie können also bspw. nur für steife oder aber nur für flexible Verpackungen genutzt werden. Andere Applikationen führen die Kontrollen nur chargenweise durch, was dieselben negativen Folgen wie bei einer Stichprobe nach sich ziehen kann. Um Dichtigkeitsprüfungen wirtschaftlich durchführen zu können, ist für die Lebensmittelindustrie neben der Zuverlässigkeit bei der Identifizierung defekter Verpackungen noch ein weiterer Faktor entscheidend: die Geschwindigkeit der Lösung. Kann diese nicht mit der Produktionsgeschwindigkeit mithalten, wird sie zum Nadelöhr.

Betriebssicherheit Von Gasen wie Kohlendioxid, Sauerstoff oder Stickstoff scheint auf den ersten Blick keine große Gefahr auszugehen: Sie sind Bestandteile der Umgebungsluft. In der Lebensmittelindustrie werden sie allerdings in großen Mengen und zum Teil in tiefkalter Form verwendet. Der korrekte und gefahrlose Einsatz technischer Gase setzt deshalb besondere Kenntnisse voraus. Dabei sind verschiedene sicherheitsrelevante und arbeitsrechtliche Vorgaben zu beachten – wie z. B.: Betriebssicherheitsverordnung, Druckgasbehälterverordnung, Technische Regeln, Druckgase, Gefahrstoffverordnung, Unfallverhütungsvorschriften etc. Hier nimmt der Gesetzgeber den Arbeitgeber in die Pflicht: Er überträgt ihm die Verantwortung für den sicheren Betrieb und die Unterweisung seiner Mitarbeiter und lässt ihm dabei Gestaltungfreiheit. Ein wichtiger Baustein zur Erfüllung der gesetzlichen Vorgaben können Fachschulungen sein. Solche Fachschulungen befähigen Personal- und Sicherheitsverantwortliche wie auch Anwender zum sicheren Umgang mit technischen Gasen. Damit leisten sie einen wichtigen Beitrag zum Arbeitsschutz und unterstützen die Betreiber bei der Erfüllung ihrer gesetzlichen Pflichten.

Fazit MAP-Verpackungen ermöglichen es der Lebensmittelindustrie, die hohen Anforderungen an Frische und Haltbarkeit bei Einzelhandel und Verbrauchern zu erfüllen. Die Voraussetzung dafür bilden produktspezifisch abgestimmte Schutzgase, ganzheitliche Verpackungskonzepte und eine konsequente Qualitätskontrolle. Liprotect-Fachschulung am 28. November 2018 in Münster Speziell zum sicheren Umgang mit technischen Gasen in der Lebensmittelindustrie bietet Linde 2018 wieder eine maßgeschneiderte Liprotect-Fachschulung an: Das eintägige Seminar „Befähigte Person – Technische Gase in der Lebensmittelindustrie“ findet am 28. November 2018 in Münster statt. Das Linde-Angebot richtet sich an Mitarbeiter und Führungskräfte in der Lebensmittelindustrie, die Gaseanlagen errichten, betreiben und instand halten, sowie an Sicherheitsfachkräfte, Sicherheitsbeauftragte und Personalverantwortliche. Auf dem Programm stehen u. a. Grundanforderungen für die Sicherheit, Gaseeigenschaften, Rechtsvorschriften sowie Handling und Notfallmaßnahmen. Die Veranstaltung führt zum Zertifikat „Befähigte Person – Technische Gase in der Lebensmittelindustrie“. Damit erfüllen Unternehmen ihre gesetzlichen Verpflichtungen gemäß Betriebssicherheitsverordnung (BetrSichV) und Arbeitsschutzgesetz (ArbSchG). Liprotect-Sicherheitsseminar „Befähigte Person – Technische Gase in der Lebensmittelindustrie“ am Mittwoch, 28. November 2018, 8.30–16.30 Uhr in Münster. Anmeldung unter: liprotect@linde.com Tel.: +49 800/053-0530-150 www.linde-gas.de/seminaranmeldung

Die wichtigsten Rahmenbedingungen für Lebensmittel in der gewünschten Qualität und Frische bilden konsequente Hygiene und Kühlung im verarbeitenden Betrieb. Sind diese Voraussetzungen gegeben, lässt sich die Haltbarkeit durch eine Verpackung unter Schutzatmosphäre (Modified Atmosphere Packing, MAP) entscheidend verbessern (Abb. 1). Zur Umsetzung entsprechender Lösungen sind ganzheitliche Verpackungskonzepte gefragt. Fünf Bereiche greifen dabei – technisch wie organisatorisch – nahtlos ineinander:

- 1. das zu verpackende Produkt,

- 2. die eingesetzten Gase,

- 3. Verpackungsmaterial und -maschinen,

- 4. Qualitätskontrolle,

- 5. Betriebssicherheit.

Verpackungssysteme und Qualitätskontrolle Ist die ideale Schutzatmosphäre gefunden, geht es darum, dass sie im gewünschten Mischungsverhältnis in die Verpackung kommt und zuverlässig darin verbleibt. Unabhängig davon, ob eine kleine Kammermaschine oder ein großer Schalensiegler bzw. Tiefzieher zum Einsatz kommt: Verpackungsmaschine und -material müssen genau aufeinander sowie auf die Gase abgestimmt sein. Eine besondere Bedeutung kommt dabei der Verpackungsfolie zu: Sie dient als Wasserdampf-, UV- und Gasbarriere. Doch auch bei einer optimal ausgelegten Verpackungsanlage ist eine kontinuierliche Qualitätskontrolle unerlässlich. Das heißt vor allem: qualitätsmindernde Undichtigkeiten, z. B. durch eine fehlerhafte Siegelung, frühzeitig und absolut zuverlässig aufzuspüren. Grundsätzlich ist bei Dichtigkeitsprüfungen zwischen Stichprobentest und Inline-Prüfungen zu unterscheiden. Ein herkömmliches Stichprobenverfahren stellt das Wasserbad dar. Hierbei werden einzelne Verpackungen der Produktion entnommen und unter Wasser gedrückt. Aufsteigende Gasblasen zeigen Leckagen an. Die nassen Verpackungen sind Ausschuss. Die Durchführung von Stichproben zur Identifizierung von Undichtigkeiten ist allerdings ausgesprochen unpräzise. Wird hierbei eine Leckage entdeckt, werden oft ganze Chargen verworfen oder neu verpackt – ohne eine Kontrolle aller Verpackungen auf tatsächlich existierende Undichtigkeiten. Andererseits kann die Stichprobe intakt sein, während ungetestete Verpackungen die Produktion defekt verlassen. Neben höheren Produktionskosten kann diese Prüfmethode also zu Kundenbeschwerden oder gar Regressforderungen durch den Einzelhandel führen. Inline-Prüfungen, die in die Produktion integriert werden, gewährleisten dagegen eine hundertprozentige Überprüfung aller Verpackungen. Am Markt sind mehrere Lösungen zur Dichtigkeitsprüfung verfügbar, die sich jedoch je nach eingesetzter Technologie erheblich voneinander unterscheiden. So sind manche Verfahren nur für bestimmte Verpackungen geeignet. Sie können also bspw. nur für steife oder aber nur für flexible Verpackungen genutzt werden. Andere Applikationen führen die Kontrollen nur chargenweise durch, was dieselben negativen Folgen wie bei einer Stichprobe nach sich ziehen kann. Um Dichtigkeitsprüfungen wirtschaftlich durchführen zu können, ist für die Lebensmittelindustrie neben der Zuverlässigkeit bei der Identifizierung defekter Verpackungen noch ein weiterer Faktor entscheidend: die Geschwindigkeit der Lösung. Kann diese nicht mit der Produktionsgeschwindigkeit mithalten, wird sie zum Nadelöhr.

Betriebssicherheit Von Gasen wie Kohlendioxid, Sauerstoff oder Stickstoff scheint auf den ersten Blick keine große Gefahr auszugehen: Sie sind Bestandteile der Umgebungsluft. In der Lebensmittelindustrie werden sie allerdings in großen Mengen und zum Teil in tiefkalter Form verwendet. Der korrekte und gefahrlose Einsatz technischer Gase setzt deshalb besondere Kenntnisse voraus. Dabei sind verschiedene sicherheitsrelevante und arbeitsrechtliche Vorgaben zu beachten – wie z. B.: Betriebssicherheitsverordnung, Druckgasbehälterverordnung, Technische Regeln, Druckgase, Gefahrstoffverordnung, Unfallverhütungsvorschriften etc. Hier nimmt der Gesetzgeber den Arbeitgeber in die Pflicht: Er überträgt ihm die Verantwortung für den sicheren Betrieb und die Unterweisung seiner Mitarbeiter und lässt ihm dabei Gestaltungfreiheit. Ein wichtiger Baustein zur Erfüllung der gesetzlichen Vorgaben können Fachschulungen sein. Solche Fachschulungen befähigen Personal- und Sicherheitsverantwortliche wie auch Anwender zum sicheren Umgang mit technischen Gasen. Damit leisten sie einen wichtigen Beitrag zum Arbeitsschutz und unterstützen die Betreiber bei der Erfüllung ihrer gesetzlichen Pflichten.

Fazit MAP-Verpackungen ermöglichen es der Lebensmittelindustrie, die hohen Anforderungen an Frische und Haltbarkeit bei Einzelhandel und Verbrauchern zu erfüllen. Die Voraussetzung dafür bilden produktspezifisch abgestimmte Schutzgase, ganzheitliche Verpackungskonzepte und eine konsequente Qualitätskontrolle. Liprotect-Fachschulung am 28. November 2018 in Münster Speziell zum sicheren Umgang mit technischen Gasen in der Lebensmittelindustrie bietet Linde 2018 wieder eine maßgeschneiderte Liprotect-Fachschulung an: Das eintägige Seminar „Befähigte Person – Technische Gase in der Lebensmittelindustrie“ findet am 28. November 2018 in Münster statt. Das Linde-Angebot richtet sich an Mitarbeiter und Führungskräfte in der Lebensmittelindustrie, die Gaseanlagen errichten, betreiben und instand halten, sowie an Sicherheitsfachkräfte, Sicherheitsbeauftragte und Personalverantwortliche. Auf dem Programm stehen u. a. Grundanforderungen für die Sicherheit, Gaseeigenschaften, Rechtsvorschriften sowie Handling und Notfallmaßnahmen. Die Veranstaltung führt zum Zertifikat „Befähigte Person – Technische Gase in der Lebensmittelindustrie“. Damit erfüllen Unternehmen ihre gesetzlichen Verpflichtungen gemäß Betriebssicherheitsverordnung (BetrSichV) und Arbeitsschutzgesetz (ArbSchG). Liprotect-Sicherheitsseminar „Befähigte Person – Technische Gase in der Lebensmittelindustrie“ am Mittwoch, 28. November 2018, 8.30–16.30 Uhr in Münster. Anmeldung unter: liprotect@linde.com Tel.: +49 800/053-0530-150 www.linde-gas.de/seminaranmeldung

Ein Kühlsystem für Soßen und flüssige Produkte Ob mikrobiologische Sicherheit, Verbesserung der Sensorik oder Prozessoptimierung zur Zeitersparnis: Aus vielen Gründen müssen flüssige, pumpfähige Lebensmittel bei der Herstellung und Verarbeitung schnell gekühlt werden. Eine besonders leistungsfähige prozesstechnische Lösung für diese Aufgabe bietet jetzt das Kühlsystem Accu-Chill SC (Abb. 3) von Linde. Um bakterielle Risiken auszuschließen und die Produktqualität optimal zu erhalten, müssen flüssige, pumpfähige Lebensmittelprodukte wie Soßen oder Marinaden den Temperaturbereich zwischen 60 °C und 4 °C möglichst schnell durchlaufen. Herkömmliche Kühlverfahren wie doppelwandige Kühlkessel und Platten-, Röhren- oder Schabewärmetauscher sind dafür nur eingeschränkt geeignet, denn sie arbeiten sehr zeitintensiv. Das Kühlsystem Accu-Chill SC von Linde nutzt hingegen die sehr hohe Kühlwirkung von tiefkalt verflüssigtem Stickstoff. Über ein patentiertes Verfahren wird das kryogene Gas direkt in die Flüssigkeit eingedüst und in einer speziell entwickelten Kühlzone mit dieser vermengt. Hierbei verdampft der flüssige Stickstoff und entzieht dabei dem zu kühlenden Produkt Wärme, ohne dass dieses gefriert. Anschließend wird das entstandene Gemisch aus Produkt und gasförmigem Stickstoff in den Auffangkessel befördert. Durch dieses Verfahren lässt sich ein heißes Produkt innerhalb von Minuten – statt Stunden – auf die gewünschte Temperatur kühlen, was sowohl die Produktionskapazität als auch -flexibilität steigert. Accu-Chill SC ermöglicht dabei sowohl einen Inline- als auch einen Batch-Betrieb. Das Kühlsystem umfasst die Injektoreinheit und den Stickstoffverteiler mit entsprechender Verrohrung. Das Verfahren nutzt gasförmigen Stickstoff, um den Injektor sowie die Leitungen nach dem Kühlprozess zu spülen. Somit wird sichergestellt, dass die Stickstoffdüsen stets frei von Produktrückständen sind. Alle Komponenten zeichnen sich durch ein wartungsfreundliches, hygienisches Design und durch eine platzsparende Bauweise aus.

Contact

Linde AG — Gases Division, Linde Gas Deutschland

Seitnerstraße 70

82049 Pullach

Deutschland